Двигатель с отключаемыми цилиндрами — отличная замена гибридам

В наше время, когда гибридные и электрические автомобили активно набирают популярность, двигатель с отключаемыми цилиндрами – фактически последняя надежда для тех, кто неизменно верен автомобилям с бензиновым двигателем.

Вопреки всеобщему убеждению, владельцы Bentley или Audi с V8 всё-таки стараются экономить бензин! Конечно, если у вас Continental GT, вам остаётся просто смириться с расходом 23.5 литра на 100 километров и необъяснимо высоким транспортным налогом. И всё же есть выход для тех, кто по-прежнему предпочитает старые добрые автомобили на бензине: это двигатель с отключаемыми цилиндрами. Половина цилиндров отключается и переводится в «спящий режим», например, когда вы едва едете в пробке. Дело в том, что когда автомобиль движется с небольшой скоростью, давление в цилиндре ниже, если сравнивать с мчащимся автомобилем, это приводит к насосным потерям, так как двигатель просто тратит энергию на работу цилиндров, снижая, таким образом, эффективность. Здесь речь идёт именно о больших двигателях, ежедневном передвижении с низкой скоростью; у небольших городских автомобилей с 3-х или 4-х цилиндровыми двигателями давление внутри цилиндров будет значительно выше, а значит эффективнее.

При отключении цилиндров воздух через впускной коллектор будет поступать не ко всем цилиндрам. Чтобы это сделать, нужно одновременно перекрыть впускной и выпускной клапаны любого цилиндра, оставив его как бы изолированным. Выхлопные газы, оставшиеся в цилиндре, сначала сжимаются под давлением поршня, а затем давление уменьшается, при этом всё это время цилиндр был «неактивен» и энергии на него затрачено не было.

Можно запрограммировать блок управления двигателем, чтобы сократить объём поставляемого горючего к цилиндру на время его отключения и сделать более плавным и безопасным для силового агрегата переход к отключённым цилиндрам и обратно.

Первыми этот метод применили в компании Cadillac и Alfa Romeo, причём у первой двигатель V8 мог «превращаться» в V6 и далее в V4 благодаря отключению клапанов. Alfa Romeo же взяли обычный 4-х цилиндровый двигатель с возможностью отключения двух клапанов, но у них такая технология просуществовала только до 1983 года. Сейчас отличными примерами успешного использования этого метода являются двигатель M152 у CL63 AMG (V8-4) и Bentley Continental GT с двигателем W12, способным отключать половину цилиндров.

Компания Honda подошла к проблеме с другой стороны: там предлагают не отключать цилиндры, а изменять силу работы поршня, чтобы у разных цилиндров поршни работали на разную длину. Идея кажется интересной, но для начала им нужно воплотить её в жизнь хотя бы на двигателе мотоцикла.

В конечном итоге идея отключения цилиндров станет настоящим спасением для всех, кто не хочет пересаживаться на эко-автомобили или гибриды. Таким образом, все будут в плюсе, и автолюбители, и защитники окружающей среды: с отключением цилиндров уменьшается расход топлива автомобиля и, соответственно, количество вредных выбросов в атмосферу.

Трехцилиндровые

Несколько лет назад многие автопроизводители предложили 3-цилиндровые моторы. Такие агрегаты можно рассматривать в качестве примера даунсайзинга, который в настоящее время охватил всю автомобильную промышленность.

Но три цилиндра – это не новшество. Японцы уже давно использовали подобные двигатели в своих маленьких машинках (например, Suzuki и Daihat su ). Такая конструкция дает ряд преимуществ: меньше вес, дешевле производство и невысокий расход топлива. Звучит великолепно, но реальность несколько иная.

Так расход топлива не соответствует заявленному, а больше нагрузки существенно влияют на долговечность. Со временем начинают раздражать сравнительно высокая вибрация и посредственная динамика. Да, есть моторы, которые практически не имеют проблем. Например, уважаемый механиками R 3 от Toyota .

Трехцилиндровые двигатели: достоинства и недостатки

С трехцилиндровыми двигателями сталкиваются владельцы как иномарок, так и отечественных машин.

Более того, в последнее время ведущие мировые автоконцерны стали чаще использовать подобные модели мотора, поскольку они являются более экологичными, а забота об окружающей среде, как известно, — одно из самых популярных направлений в современной промышленности.

Если вы хотите приобрести автомобиль с трехцилиндровым двигателем, но сомневаетесь в правильности своего решения, то эта статья для вас. В ней мы рассмотрим основные достоинства и недостатки моторов такого типа.

Что такое трехцилиндровый двигатель?

Начнем с азов, а именно — с объяснения того, чем трехцилиндровый двигатель отличается от всех прочих.

Даже начинающим автовладельцам и просто интересующимся техникой людям известно, что внутри мотора есть цилиндры: они приводятся в движение коленчатым валом и запускают в работу весь транспортный механизм.

Из этого можно сделать логичный вывод: чем цилиндров больше, тем движок мощнее. Так оно и есть на практике.

Трехцилиндровый движок имеет невысокую мощность (отсюда появилось одно из его народных названий — «мотоциклетный двигатель»). Его устанавливают обычно на малолитражки и машины, предназначенные для езды по городу и на небольшие расстояния.

Преимущества трехцилиндрового двигателя

- Экологичность. О ней мы упомянули еще в начале статьи. Действительно, машины с таким типом движка наносят гораздо меньший ущерб окружающей среде и потому завоевывают популярность сейчас, когда забота об экологии стала одной из первостепенных задач человечества.

- Возможность комбинировать виды топлива. Трехцилиндровые двигатели рассчитаны на малый объем бензина (например, у последней разработки , мотора Kappa объем всего 1,0 л), потому для усиления мощности их часто сочетают с установкой добавочного газового баллона. Это опять-таки экологично и в условиях нашей страны вполне экономно.

- Малый расход бензина. Это преимущество логично вытекает из предыдущего: раз двигатель рассчитан на небольшой объем топлива, то и лишние дозаправки не нужны (на 100 км, в среднем, требуется 5,9 л бензина).

- Легкость и компактность. Движки такого типа чаще всего изготавливаются из аллюминия и имеют небольшой размер. Это помогает сохранить динамические свойства в условиях небольшого объема двигателя.

Порядок работы двигателя с 4, 6, 8 цилиндрами — просто о сложном

Порядок работы двигателя с 4, 6, 8 цилиндрами — просто о сложном

По большому счёту, нам, обычным автолюбителям, совершенно не обязательно знать порядок работы цилиндров двигателя. Ну, работает и работает. Да, с этим трудно не согласится. Не нужно до того момента, пока вы не пожелаете своими руками выставить зажигание или не займетесь регулировкой зазоров клапанов.

И совершенно не будет лишним знание о порядке работы цилиндров двигателя автомобиля, когда вам нужно будет подсоединить высоковольтные провода к свечам, либо трубопроводы высокого давления у дизеля. А если вы затеете ремонт головки блока цилиндров?

Ну согласитесь, смешно будет ехать на автосервис для того, чтобы правильно установить ВВ провода. Да и ехать-то как? Если двигатель троит.

Что значит порядок работы цилиндров двигателя?

Последовательность, с которой чередуются одноименные такты в разных цилиндрах и называется порядком работы цилиндров.

От чего зависит порядок работы цилиндров? Есть несколько факторов, а именно:

-расположение цилиндров двигателя: однорядное или V-образное;

-количество цилиндров;

-конструкция распредвала;

-тип и конструкция коленвала.

Рабочий цикл двигателя

Рабочий цикл двигателя состоит из газораспределительных фаз. Последовательность этих фаз должна равномерно распределяться по силе воздействия на коленчатый вал. Именно в этом случае происходит равномерная работа двигателя.

Обязательным условием является то, что цилиндры, работающие последовательно, не должны находиться рядом. Для этого и разрабатываются производителями двигателей, схемы порядка работы цилиндров двигателя. Но, во всех схемах порядок работы цилиндров начинает свой отсчет с главного цилиндра №1.

У двигателей одного типа, но разных модификаций, работа цилиндров может отличаться. Например, двигатель ЗМЗ.

Порядок работы цилиндров двигателя 402 – 1-2-4-3, в то время как порядок работы цилиндров двигателя 406 – 1-3-4-2.

Если углубится в теорию работы двигателя, но так, чтобы не запутаться, то мы увидим следующее.

Полный рабочий цикл 4-х тактного двигателя проходит за два оборота коленвала. В градусах это равно 72° . У 2-х тактного двигателя 360° .

Колена вала смещают на определенный угол для того, чтобы вал находился под постоянным усилием поршней. Этот угол напрямую зависит от количества цилиндров и тактности двигателя.

Порядок работы 4 цилиндрового двигателя, однорядного, чередование тактов происходит через 180° , ну а порядок работы цилиндров может быть 1-3-4-2 (ВАЗ) или 1-2-4-3 (ГАЗ).

Порядок работы 6 цилиндрового рядного двигателя 1-5-3-6-2-4 (интервал между воспламенением составляет 120° ).

Порядок работы 8 цилиндрового V-образного двигателя 1-5-4-8-6-3-7-2 (интервал между воспламенениями 90° ).

Существует, например, порядок работы 12 цилиндрового двигателя W-образного: 1-3-5-2-4-6 – это левые головки блока цилиндров, а правые: 7-9-11-8-10-12

Для того, чтобы вам был понятен весь этот порядок цифр, рассмотрим пример. У 8 цилиндрового двигателя ЗиЛ порядок работы цилиндров следующий: 1-5-4-2-6-3-7-8. Кривошипы расположены под углом 90° .

То есть если в 1 цилиндре происходит рабочий цикл, точерез 90 градусов поворота коленвала, рабочий цикл происходит в 5 цилиндре, и последовательно 4-2-6-3-7-8. В нашем случае один поворот коленвала равен 4 рабочим ходам.

Естественным образом напрашивается вывод, что 8 цилиндровый двигатель работает плавне и равномернее, чем 6 цилиндровый.

Скорее всего, глубокое знание порядка работы цилиндров двигателя вашего автомобиля, вам не понадобится. Но общее представление об этом иметь необходимо. А если вы задумаете произвести ремонт, например головки блока цилиндров, то эти знания лишними не будут.

Успехов вам в изучении порядка работы цилиндров двигателя вашего автомобиля.

Дефекты гильз цилиндров

Гильзы цилиндров изнашиваются вследствие трения между поршнем и зеркалом (внутренней стенкой цилиндра). Как правило повышенный износ может происходить вследствие таких причин:

— не достаточно масла на стенках цилиндров

-двигатель долго не работал, и все масло стекло в картер

-применение масла не соответствующей вязкости

— коррозия, возникает вследствии применения воды, как охлаждающей жидкости

-сколы, царапины возникают вследствие не правильного монтажа, демонтажа ( все действия по съемке гильз цилиндров нужно проводить согласно правил специальным съемником)

-при не правильной эксплуатации двигателя

Минусы

Конечно же, есть и существенные минусы, именно из-за них многие производители не применяют ее на своих автомобилях.

1) Сложная конструкция двигателя. Особенно если использовать первый вариант, со смежающимися валами.

2) Дороговизна. Всех вариантов, причем самый дорогой считается электронный.

3) Ремонт и запчасти. Как вы поняли отремонтировать намного сложнее и дороже, также найти запчасти сложно, под заказ и ждать до нескольких месяцев.

4) В случае поломки, может не работать половина мотора, ездить на таком авто неудобно, нужно ставить на стоянку.

5) Последнее что хочется отметить это сложность конструкции балансировки. Здесь применяется множество подушек, подпоров и т.д. За ними также нужно следить, потому как если они выйдут из строя работа такого мотора будет неравномерной!

В заключении хочется сказать, что многие производители опять начали разработку в этой области потому как направление перспективное. Представьте, что будете экономить на 30% меньше топлива по пробкам и в городе! Тут как говориться есть над чем подумать.

НА этом заканчиваю, искренне ваш АВТОБЛОГГЕР.

124,25

Источник

Основные системы управления цилиндрами

При постоянном вождении автомобиля двигатель Mercedes LK работает на максимальной мощности не более 25-30% от всего времени эксплуатации. Это значит, что зачастую двигатель работает на неполной мощности, при средних нагрузках, что приводит к большим топливным потерям и снижению КПД двигателя.

Поэтому появилась острая необходимость в техническом выключении цилиндров путем закрытия соответствующих клапанов (впускных и выпускных) с приостановкой впрыска топлива.

Система деактивации впервые была представлена в 80-х годах 20 столетия и была установлена на автомобилях Cadillac. Система была оснащена специальными катушками электромагнитного типа, которые устанавливались на коромыслах.

Катушки обеспечивали полную неподвижность коромысел, что приводило к закрытию клапанов. Система позволяла отключать только противоположные цилиндры. Контроль над работой катушек, а также количеством отключенных цилиндров был возложен на блок управления.

Позже в 1999 году на автомобилях Mercedes была установлена более совершенная система – Active Cylinder Control. Как и в предыдущей версии, отключение цилиндров осуществлялось при помощи коромысла особой конструкции, которое состояло из двух рычагов, соединенных между собой фиксатором.

Клапаны при этом находятся в закрытом состоянии. При перемещении фиксатора, меняется давление масла, регулирующее клапаны. Далее происходит прекращение подачи топлива в цилиндры.

В 2004 году автомобили марок Dodge, Chrysler и Jeep начали оснащаться системой управления цилиндров Multi-Displacement System. Подобная система имеет специальный толкатель, который позволяет разъединять распредвал и клапан.

В толкатель под высоким давлением осуществляется подача масла, после чего происходит выталкивание шифта для блокировки толкателя. Уровень давления масла в системе контролируется электромагнитным клапаном.

В этом же году была разработана система под названием Displacement on Demand, которая использовалась на автомобилях компании General Motors.

В 2005 году была представлена еще одна система дезактивации от компании Honda, под названием Variable Cylinder Management. Система позволяла отключать нужное количество цилиндров при разных рабочих режимах двигателя.

При работе ДВС на низкой скорости с небольшими нагрузками система отключала 3 цилиндра. В переходном режиме работы на большой скорости и средней нагрузкой отключались только 2 цилиндра из 6.

Конструкция подобной системы состояла из распредвала, коромысла и кулачков различной формы. Активация коромысел на различных рабочих режимах ДВС происходила за счет специального фиксатора. Система была оснащена дополнительными системами снижения вибраций и шума, а также изменения фаз газораспределения.

С 2012 года большинство автомобилей компании Volkswagen оснащается новой системой управления цилиндрами – Active Cylinder Technology. Система позволяет отключать два из четырех рабочих цилиндров в установленном скоростном диапазоне вращения от 1500 до 4000 об/мин.

Основной элемент системы – кулачки, установленные на муфте распредвала. Муфта и кулачки объединены в блок кулачков. Как правило, в ДВС устанавливается две пары блока кулачков – одна на выходном вале, другая на входном распределительном вале.

Активация блоков возможна при помощи исполнительных механизмов, оснащенных специальными стержнями, которые скользят по внутренней канавке каждого блока.

Преимущества и недостатки системы

Подобная система имеет как преимущества, так и недостатки. Основными преимуществами является:

- существенная экономия топлива (до 25%);

- снижение уровня токсичности двигателей (до 35%);

- снижение потерь топливного насоса.

К недостаткам системы можно отнести следующее:

- балансировку двигателя с увеличением уровня шума и пульсации;

- высокую стоимость двигателей, оснащенных подобными системами.

Конечно, эта статья носит ознакомительный характер, и основная задача была рассказать о существовании системы управления работой цилиндров.

В заключение хотелось бы на обывательском уровне еще раз остановиться на том, какое практическое значение для нас с вами имеет эта система.

Во-первых, знание того, что в мощных, многоцилиндровых двигателях, в малонагруженных режимах могут отключаться отдельные цилиндры, дает понимание того, как производители добиваются снижения расхода топлива.

Теперь уже не будет удивления, как двигатель мощностью, например, 245 л.с. может потреблять 8 литров бензина на 100 км пути в городском цикле (согласно данным, заявленными производителем).

Так же не будет никакого удивления и от того, что в реальности получается не 8, а все 20 л/100км.

Все дело в том, как давить на педаль газа и с какой скоростью ехать по городу. Очевидно, что если педальку лишь поглаживать, то можно весьма комфортно ехать на 60 км/час, плавно разгоняясь и тормозя на светофорах и поворотах.

При этом будет задействовано всего три цилиндра двигателя, а используемая мощность может снижаться до 3-4 раз, то есть мощный седан или купе могут по динамике на время превратиться в экономичную малолитражку.

Но стоит только чуть резче и глубже притопить педаль акселератора, как от экономичности не останется и следа. Мгновенный расход топлива на таких автомобилях может достигать 80 и более л/100км пути. И если играть в гонщика, пытаясь всех обогнать на светофоре или в потоке, то удивляться тому, что приходится очень часто заезжать за заправку, не стоит.

И, наконец, наличие подобных систем, которыми оснащаются мощные двигатели, хотя бы частично, но объясняет их значительно завышенную стоимость, по сравнению с экономичными собратьями.

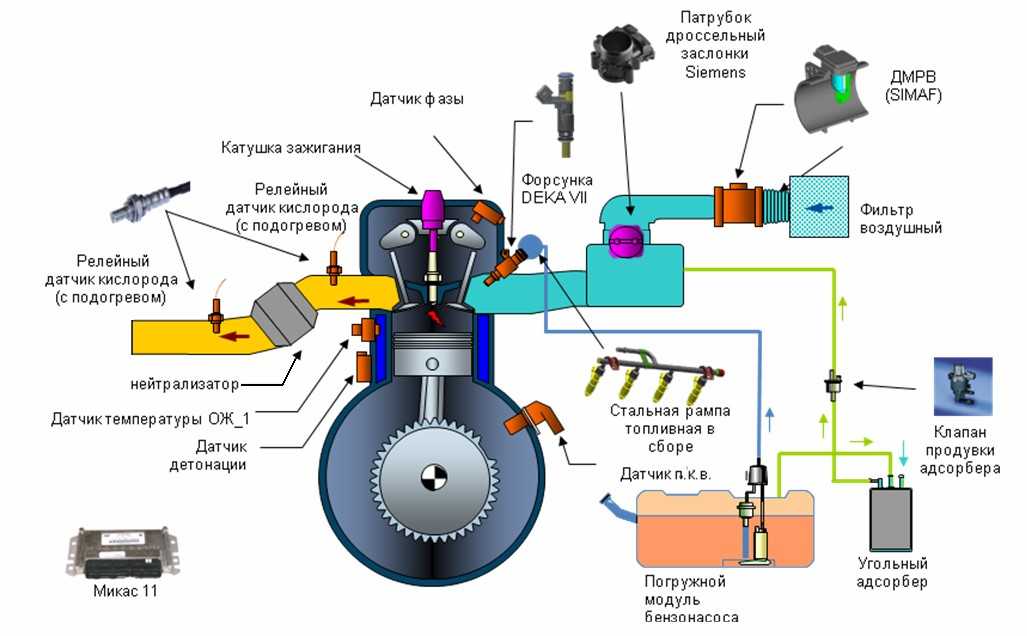

Устройство двигателя внутреннего сгорания

Первые поршневые ДВС имели лишь один цилиндр небольшого диаметра. В дальнейшем, для увеличения мощности сначала увеличивали диаметр цилиндра, а потом и их количество. Постепенно двигатели внутреннего сгорания приняли привычный нам вид. “Сердце” современного автомобиля может иметь до 12 цилиндров.

Наиболее простым является двигатель с рядным расположением цилиндров. Однако, с увеличением количества цилиндров растет и линейный размер двигателя. Поэтому появился более компактный вариант расположения — V-образный. При таком варианте цилиндры расположены под углом друг к другу (в пределах 180-ти градусов). Обычно используется для 6-цилиндровых двигателей и более.

Одна из основных частей двигателя — цилиндр (6), в котором находится поршень (7), соединенный через шатун (9) с коленчатым валом (12). Прямолинейное движение поршня в цилиндре вверх и вниз шатун и кривошип преобразуют во вращательное движение коленчатого вала.

На конце вала закреплен маховик (10), назначение которого придавать равномерность вращению вала при работе двигателя. Сверху цилиндр плотно закрыт головкой блока цилиндров (ГБЦ), в которой находятся впускной (5) и выпускной (4) клапаны, закрывающие соответствующие каналы.

Клапаны открываются под действием кулачков распределительного вала (14) через передаточные механизмы (15). Распределительный вал приводится во вращение шестернями (13) от коленчатого вала. Для уменьшения потерь на преодоление трения, отвод теплоты, предотвращения задиров и быстрого износа трущиеся детали смазывают маслом. В целях создания нормального теплового режима в цилиндрах двигатель должен охлаждаться.

Но главная задача – заставить работать поршень, ведь именно он является главной движущей силой. Для этого в цилиндры должны подаваться горючая смесь в определенной пропорции (у бензиновых) или отмеренные порции топлива в строго определенный момент под высоким давлением (у дизелей). Топливо воспламеняется в камере сгорания, отбрасывает поршень с большой силой вниз, тем самым приводя его в движение.

Устройство двигателя внутреннего сгорания

При разнообразии конструктивных решений устройство у всех ДВС схоже. Двигатель внутреннего сгорания образован следующими компонентами:

- Блок цилиндров . Блоки цилиндров – цельнолитые детали. Более того, единое целое они составляют с картером (полой частью). Именно на картер ставят коленчатый вал). Производители запчастей постоянно работают над формой блока цилиндров, его объемом. Конструкция блока цилиндров ДВС должна чётко учитывать все нюансы от механических потерь до теплового баланса.

- Кривошипно-шатунный механизм (КШМ) – узел, состоящий из шатуна, цилиндра, маховика, колена, коленвала, шатунного и коренного подшипников. Именно в этом узле прямолинейное движение поршня преобразуется непосредственно во вращательное. Для большинства традиционных ДВС КШМ – незаменимый механизм. Хотя ряд инженеров пытаются найти замену и ему. В качестве альтернативы КШМ может рассматриваться, например, система кинематической схемы отбора мощности (уникальная российская технология, разработка научных сотрудников из «Сколково», направленная на погашение инерции, снижение частоты вращения, увеличение крутящего момента и КПД).

Газораспределительный механизм (ГРМ). Присутствует у четырехтактных двигателей (что это такое, ещё будет пояснено в блоке, посвященном принципу работы ДВС). Именно от ГРМ зависит, насколько синхронно с оборотами коленчатого вала работает вся система, как организован впрыск топливной смеси непосредственно в камеру, под контролем ли выход из нее продуктов сгорания.

Основным материалом для производства ГРМ выступает кордшнуровая или кордтканевая резина. Современное производство постоянно стремится улучшить состав сырья для оптимизации эксплуатационных качеств и повышения износостойкости механизма. Самые авторитетные производители ГРМ на рынке – Bosch, Lemforder, Contitech (все – Германия), Gates (Бельгия) и Dayco (США).

Замену ГРМ проводят через каждые 60000 — 90 000 км пробега. Всё зависит от конкретной модели авто (и регламента на неё) и особенностей эксплуатации машины.

Привод газораспределения нуждается в систематическом контроле и обслуживании. Если пренебрегать такими процедурами, ДВС может быстро выйти из строя.

- Система питания . В этом узле осуществляется подготовка топливно-воздушной смеси: хранение топлива, его очистка, подача в двигатель.

- Система смазки . Главные компоненты системы – трубки, маслоприемник, редукционный клапан, масляный поддон и фильтр. Для контроля системы современные решения также оснащаются датчиками указателя давления масла и датчиком сигнальной лампы аварийного давления. Главная функция системы – охлаждение узла, уменьшение силы трения между подвижными деталями. Кроме того, система смазки выполняет очищающую функцию, освобождает двигатель от нагара, продуктов, образованных в ходе износа мотора.

- Система охлаждения . Важна для оптимизации рабочей температуры. Включает рубашку охлаждения, теплообменник (радиатор охлаждения), водяной насос, термостат и теплоноситель.

В LMS ELECTUDE системе и времени впрыска уделяется особое внимание. Любой автомеханик должен понимать, что именно от исправности системы впрыска, времени впрыска зависит способность оперативно изменять скорость движения авто

А это одна из важнейших характеристик любого мотора.

Тонкий нюанс! При изучении устройства нельзя проигнорировать и такой элемент, как датчик положения дроссельной заслонки. Датчик не является частью ДВС, но устанавливается на многих авто непосредственно рядом с ДВС.

Датчик эффективно решает такую задачу, как передача электронному блоку управления данных о положении пропускного клапана в определенный интервал времени. Это позволяет держать под контролем поступающее в систему топливо. Датчик измеряет вращение и, следовательно, степень открытия дроссельной заслонки.

А изучить устройство мотора основательно помогает дистанционный курс для самообучения «Базовое устройство двигателя внутреннего сгорания автомобиля», на платформе ELECTUDE

Принципиально важно, что каждый может пошагово продвинуться от теории, связанной с ДВС и его составными частями, до оттачивания сервисных операций по регулировке. Этому помогает встроенный LMS виртуальный симулятор

Как работает отключение цилиндров двигателя

Само название: отключение цилиндров, говорит о том, что механизм не будет простым, так как изначально агрегат – это сердце машины. После неудачного эксперимента в 1981 году, доработанная система управления цилиндрами была установлена на Mercedes-Benz в 1999 году, под названием Active Cylinder Control (ACC). Клапана цилиндров закрывались за счет коромысла особой формы, оно состояло с двух рычагов, которые соединены между собой фиксаторами. В рабочем положении они соединялись в одно целое.

Инженеры Mercedes-Benz не только доработали систему управления цилиндрами, но и придумали, чтоб характерный звук выхлопной системы мощного мотора не менялся. Для этого, при выключении цилиндров они установили управляемый электроникой клапан, который может менять размер выпускного тракта. Таким образом, отключение цилиндров не меняло характерный, грубый звук выхлопной системы.

Второй системой отключения цилиндров агрегата от компании General Motors считается Dod (Displacement on Demand), в её основе лежит предыдущая система. Начиная с 2004 года, система устанавливается на машины компании GM. Не отстали в разработке и японские инженеры, в 2005 году Honda начали применять систему VCM (Variable Cylinder Management). Как правило, система устанавливается на V-образные двигателя. Во время равномерного движения с небольшой скорости система VCM автоматически отключает один блок цилиндров (к примеру, 3 из 6 имеющихся). Если же идет переход от максимальной нагрузки к неполной, то система оставляет рабочими четыре цилиндра из 6-ти.

В основе VCM лежит система VTEC. Основными частями считаются коромысла, работающие в пару с кулачками разной формы. В случае необходимости коромысла выключаются или включаются за счет блокирующего механизма фиксаторов. Для того, чтоб улучшить работу двигателя, в пару разработаны системы AEM (Active Engine Mounts), которая регулирует величину вибрации двигателя. Система ASC (Active Sound Control) – предназначена для шумоподавления, избавит от нежелательных шумов в салоне машины.

Прогресс не остановился на месте и компания Volkswagen внесла свои поправки, разработав систему ACT (Active Cylinder Technology) в 2012 году. Целью для установки стали двигателя TSI 1,4 л. Управление цилиндрами двигателя работает в пределах оборотов от 1400 до 4000, отключая два цилиндра из четырех. Часть конструкции системы ACT перекочевала на двигателя автомобилей Audi, к технологии газораспределения Valvelift System. Для работы используются кулачки разной формы, все без исключения расположены на скользящей муфте по распределительному валу.

Муфта и кулачки образуют так званый блок кулачков, всего четыре блока в двигателе, два на выпускном вале и два на впускном. Блоки кулачков управляются за счет четырех исполнительных механизмов. Чтоб перемещать блоки, используется стержень, который скользит по спиралевидной канаве главного блока. Все команды на изменения передаются от блока управления двигателем.

Как видно, описанная поверхностно система на самом деле устроена намного сложней. Экономия топлива с наличием системы управления цилиндрами двигателя существенно заметна, но вот и стоимость таких двигателей значительно больше.

Принцип работы двигателя

Принцип работы классических двигателей внутреннего сгорания основан на преобразовании энергии вспышки топлива — тепловой энергии, освобождённой от сгорания топлива, в механическую.

При этом сам процесс преобразования энергии может отличаться.

Самый распространённый вариант такой:

- Поршень в цилиндре движется вниз.

- Открывается впускной клапан.

- В цилиндр поступает воздух или топливно-воздушная смесь. (под воздействием поршня или системы поршня и турбонаддува).

- Поршень поднимается.

- Выпускной клапан закрывается.

- Поршень сжимает воздух.

- Поршень доходит до верхней мертвой точки.

- Срабатывает свеча зажигания.

- Открывается выпускной клапан.

- Поршень начинает двигаться вверх.

- Выхлопные газы выдавливаются в выпускной коллектор.

Важно! Если используется дизельное топливо, то искра не принимает участие в запуске двигателя, дизельное топливо зажигается при сжатии само. При этом для понимания принципа работы важно не просто учитывать физическую последовательность, а держать под контролем всю систему управления

Наглядно понять её помогает схема учебного модуля ELECTUDE

При этом для понимания принципа работы важно не просто учитывать физическую последовательность, а держать под контролем всю систему управления. Наглядно понять её помогает схема учебного модуля ELECTUDE

Обратите внимание, в дистанционных курсах обучения на платформе ELECTUDE при изучении системы управления дизельным двигателем она сознательно разбирается обособленно от системы регулирования впрыска топлива. Очень грамотный подход

Многим учащимся действительно сложно сразу разобраться и с системой управления, и с системой впрыска. И для того, чтобы хорошо усвоить материал, грамотно двигаться именно пошагово.

Но вернёмся к работе самого двигателя. Рассмотренный принцип работы актуален для большинства ДВС, и он надёжен для любого транспорта, включая грузовые автомобили.

Фактически у устройств, работающих по такому принципу, работа строится на 4 тактах (поэтому большинство моторов называют четырёхтактными):

- Такт выпуска.

- Такт сжатия воздуха.

- Непосредственно рабочий такт – тот самый момент, когда энергия от сгорания топлива преобразуется в механическую (для запуска коленвала).

- Такт открытия выпускного клапана – необходим для того, чтобы отработанные газы вышли из цилиндра и освободили место новой порции смеси топлива и воздуха

4 такта образуют рабочий цикл.

При этом три такта – вспомогательные и один – непосредственно дающий импульс движению. Визуально работа четырёхтактной модели представлена на схеме.

Но работа может основываться и на другом принципе – двухтактном. Что происходит в этом случае?

- Поршень двигается снизу-вверх.

- В камеру сгорания поступает топливо.

- Поршень сжимает топливно-воздушную смесь.

- Возникает компрессия. (давление).

- Возникает искра.

- Топливо загорается.

- Поршень продвигается вниз.

- Открывается доступ к выпускному коллектору.

- Из цилиндра выходят продукты сгорания.

То есть первый такт в этом процессе – одновременный впуск и сжатие, второй — опускание поршня под давлением топлива и выход продуктов сгорания из коллектора.

Двухтактный принцип работы – распространённое явление для мототехники, бензопил. Это легко объяснить тем, что при высокой удельной мощности такие устройства можно сделать очень лёгкими и компактными.

Важно! Кроме количества тактов есть отличия в механизме газообмена. В моделей, которые поддерживают 4 такта, газораспределительный механизм открывает и закрывает в нужный момент цикла клапаны впуска и выпуска

В моделей, которые поддерживают 4 такта, газораспределительный механизм открывает и закрывает в нужный момент цикла клапаны впуска и выпуска.

У решений, которые поддерживают два такта, заполнение и очистка цилиндра осуществляются синхронно с тактами сжатия и расширения (то есть непосредственно в момент нахождения поршня вблизи нижней мертвой точки).