Хромирование в теории и на практике

|

Хром – металл серебристо-белого цвета с синеватым оттенком. Атомная масса хрома – 52,0, валентность – 2, 3, 6, плотность – 7,1 г/см3, температура плавления – 1890С. Твердость хромового покрытия варьируется в пределах от 3 до 18ГПа и зависит от состава электролита и режима техпроцесса. |

Хромирование занимает особое место среди гальванических покрытий и находит применение во многих областях. К достоинствам хромирования относят высокую твердость покрытия (в среднем выше чем у закаленной стали), стойкость хромированных деталей к коррозии и воздействию агрессивной среды, жаростойкость, а также красивый внешний вид.

Хромированная деталь автомобиля

Хромированная деталь автомобиля

В зависимости от назначения хромовые покрытия подразделяют на декоративные и функциональные. Декоративные покрытия наносят в виде тонкого (менее 1 мкм) слоя на подслой меди или никеля. Обработанные таким образом изделия кроме привлекательного внешнего вида (блестящий светлый металлик) приобретают стойкость к коррозии. Функциональные покрытия наносят непосредственно на металл, толщина таких покрытий может достигать нескольких миллиметров. Практическое применение функционального хромирования – покрытие инструмента, шаблонов, пресс-форм, ремонт изношенных деталей, снижение трения сопряженных деталей и т. д. Хром устойчив во влажной атмосфере, в сероводороде, растворах щелочей, азотной кислоты и органических кислот. В атмосфере из-за сильно выраженной способности к пассивации хром длительное время сохраняет цвет и блеск. Существуют черные хромовые покрытия, которые, в основном, применяются для придания изделиям защитно-декоративных свойств.

Виды хромирования

Согласно классификации процесс металлизации, происходящий за счет механического сцепления, относится к первой группе, а за счет атомарных механических связей – ко второй группе. Вторая группа делится на две подгруппы:2а — приграничная диффузия;2б – полная диффузия.

В группу 1 входят следующие методы хромирования:

- электротехническое покрытие;

- электродуговое или газопламенное распыление (пульверизация);

- химическое нанесение;

- вакуумное нанесение в холодной среде.

Результат хромирования детали

К группе 2 относятся:

2а:

- плазменное напыление;

- электрофорез;

- вакуумное нанесение в нагретой среде;

- электротехническое покрытие с последующим отжигом;

- осаждение чистого металла из соединений карбонатов в газовой среде;

2б:

диффузионное нанесение элементов.

Твердое хромирование

Твердое хромирование нашло широкое применение при изготовлении деталей, подвергающихся высокому износу, активной коррозии в агрессивных средах, при восстановлении металлических деталей, для увеличения срока эксплуатации инструментов (режущего, измерительного), а также для декоративной отделки изделий изготовленных из неметаллических материалов.

Твердое хромирование проводят следующими методами:

- гальваническим (описан выше);

- каталитическим, при котором хром восстанавливается на поверхности из солей аммиака и серебра;

- вакуумным, при котором реагент, нанесенный на обрабатываемую поверхность диффузионную активность при отрицательном давлении;

- термохимическим, который можно сравнить с цементацией изделий.

Термохимическим методом хромирование производят в карбюризаторе, состоящем из измельченного хрома и каолина в пропорции 55-45%. Для предотвращения окисления хрома при высоких температурах через ящики с деталями и карбюризатором продувают водород. Продолжительность хромирования составляет три часа. За это время толщина слоя достигает при температуре 1300°С 0,15 мм, а при температуре 1400°С 0,8 мм.

Хромирование электролизом

Хромирование электролизом заключается в легком выведении водорода по сравнению с хромом из электролита. Электролитом выступает хромовая кислота. Ванны оборудуются свинцовыми нерастворимыми анодами.

Концентрация раствора подбирается исходя из характера покрытия и сложности формы детали.

При невысокой температуре металлизации (не выше 35°С) хромированная поверхность имеет серый матовый оттенок. Интенсивность и плотность тока не влияет на процесс. При повышении температуры до 65°С и плотности тока поверхность получается блестящей. Дальнейшее повышение температуры и плотности тока (до 30 А/дм2) хром имеет молочный оттенок.

Также качество покрытой поверхности зависит от концентрации электролита. Хромированное покрытие, полученное при использовании концентрации до 150 г/л отличается высокой твердостью и износостойкостью. Высококонцентрированные электролиты, до 450 г/л используются для декоративных покрытий.

Гальваническое хромирование

Гальваническое хромирование — наиболее распространенный современный способ хромирования. Осуществляется двумя способами: в среде электролита и диффузионным. Электролитический способ аналогичен хромированию электролизом, они отличаются лишь режимами проведения процесса.

Диффузионный способ — это процесс насыщения поверхности при определенных условиях из нанесенных реагентов. Отделанные детали обладают: прочностью и твердостью, вязкостью и упругостью, износо-, жаро-, коррозионностойкостью.

Активатор поверхности для металлизации

Прежде чем покажу, как приготовить раствор активации, немного теории. Расскажу зачем он вообще нужен и как работает. В самом названии уже содержится смысл этого раствора для химической металлизации Активирует поверхность. Но каким образом это происходит? В составе активатора главным действующим веществом является двухлористое олово, оно же называется дихлорид олова, оно же оловянная соль. Краткая характеристика реагента: представляет собой белый порошок. Плавится и кипит без разложения. При стоянии на воздухе постепенно гидролизуется влагой и окисляется кислородом. Хорошо растворяется в малом количестве воды, при разбавлении раствора выпадает в осадок. Сильный восстановитель, слабый окислитель. Класс опасности 8, это как минимум в рот не толкать ) В случаи химической металлизации двухлористое олово выполняет роль катализатора реакции восстановления металла, в частности металлического серебра из нитрата серебра. То есть при обработки поверхности раствором активатора часть соли олова прочно прилипает к поверхности и там остаётся в не растворённом виде после промывки дистиллированной водой.

Оборудование и материалы для хромирования своими руками

Чтобы выполнить хромирование деталей необходимо найти нежилое помещение с эффективной вытяжной вентиляцией, например такое, как гараж. В летний период можно проводить работы на открытом пространстве с навесом или крышей.

Потребность в наличии таких средств защиты обусловлена токсичностью образующихся в процессе хромирования испарений ввиду содержания в них кислотных паров. Это также определяет необходимость предусмотреть утилизацию остаточных продуктов.

К тому же в зависимости от выбранной технологии потребуется специализированное оборудование.

Для хромирования своими руками жидким методом оно представлено:

- нагревательным элементом (подойдет ТЭН);

- анодом пластинчатого или стержневого типа обычно из свинцово-сурьмяного сплава 93:7, реже из свинца;

- катодом в форме зажима для фиксации на обрабатываемом предмете;

- кислотоустойчивым термометром либо терморегулятором (требует соответствующей электронной схемы);

- кронштейном для удерживания предмета навесу;

- источником постоянного тока с регулировкой выходного напряжения, в качестве которой может служить реостат (от 18 А для 3 л);

- проводами (сечение выбирают на основе максимальной силы тока, но не менее 2,5 мм2).

Самодельный аппарат для хромирования

Основным инструментом для технологии напыления является гальваническая кисть. В домашних условиях применяют самодельные устройства. Это объясняется, прежде всего, очень высокой стоимостью промышленных аналогов. К тому же для них необходимы фирменные реактивы.

Для изготовления кисти потребуется:

- щетина;

- прозрачный цилиндр из стекла, пластика, полиэтилена либо пропилена произвольного размера;

- свинцовый провод;

- крышка с заливным отверстием и вклеенным металлическим контактом;

- свинцовая обмотка;

- источник питания мощностью до 1 кВт;

- выпрямитель тока в виде 12 В 50 А стабилизатора, который может быть представлен, например, трансформатором или аккумуляторным зарядным устройством;

- термометр для жидкостей с диапазоном 100°С;

- устройство подогрева электролита, например, внешний подогреватель для стеклянной ванночки либо ТЭН с керамической кислотной защитой (не обязательно, но способствует ускорению работ).

Обмотанную свинцовым проводом щетину нужно поместить в цилиндр. Сверху его закрывают крышкой с заливным отверстием и вклеенным металлическим контактом. К последнему припаивают свинцовую обмотку. В находящейся над щетиной пенопластовой мембране проделывают мелкие сквозные отверстия. Выпрямитель тока устанавливают плюсом к контакту крышки и минусом к обрабатываемому предмету.

Принцип функционирования такого устройства состоит в том, что наполняющий цилиндр электролит просачивается на щетину через мембрану. Нанесение на обрабатываемую поверхность осуществляется движением щетины.

Наконец, в любом случае требуется компрессор либо пылесос для удаления с рабочей поверхности пыли.

Возможные дефекты

Несоблюдение технологии ведет к образованию различных дефектов хромового слоя. Во избежание этого необходимо знать основные причины:

- несоблюдение температурного режима;

- неправильные концентрации элементов раствора;

- некачественная подготовка рабочей поверхности;

- нарушение параметров подачи тока;

- наличие посторонних частиц и примесей.

Вследствие названных причин проявляются такие дефекты, как слабый блеск либо его отсутствие, питтинг, хрупкий осадок, шероховатость, набросы, вуаль, шероховатые и темные пятна, подгар, отслаивание, трещины, полосы, пузыри, шелушение, отсутствующие фрагменты, темно-серый цвет, низкие скорость осаждения и рассеивающая способность электролита, черная или коричневая пленка на анодах.

Общие сведения.

Хром

– элемент 6-й группы периодической

системы элементов Д.И. Менделеева. Его

атомный номер 24, атомная масса 51,99. До

хрома ни один элемент периодической

системы не выделяется электролизом из

водных ресурсов.

К).

103 Дж /(кг

10-6 К-1; удельная теплоемкость 0,46 Физические

свойства хрома следующие: температура

плавления 1890 — 1900 оС; плотность (при 20

оС) 6,9 7,2 г/см3; температурный коэффициент

линейного расширения (при 20 оС) 6,6

Соединения шестивалентного хрома

являются сильными окислителями. Все

хромовые кислоты относятся к сильным;

по мере усложнения их состава степень

их диссоциации в разбавленных растворах

возрастает. Оксид Cr2 O3 обладает амфотерными

свойствами. Соединения Cr2++, обладающие

основными свойствами, неустойчивы.

Электрически

осажденный хром обладает рядом ценных

свойств: высокой твердостью,

износоустойчивостью, термостойкостью

и химической устойчивостью.

Хром

обладает большой стойкостью против

воздействия многих кислот и щелочей:

он нерастворим в растворах азотной и

серной кислот, в соляной и горячей серной

кислотах легко растворяется, на воздухе

и под действием окислителей пассивируется

– на его поверхности образуется тонкая

окисная пленка. Хром положительный

потенциал и не обеспечивает при наличии

в покрытии пор электрохимической защиты

от коррозии стальных деталей.

Хорошо

полированная поверхность хрома имеет

высокие декоративные качества, которые

отличаются стабильностью во времени:

хром не тускнеет даже после нагрева до

670 – 720 К. Сернистые соединения на хром

не действуют.

Хромовые покрытия

применяют в следующих случаях:

1. Для

защитно-декоративных целей. Хромовое

покрытие с подслоем меди и никеля хорошо

защищает сталь от коррозии, придавая

изделиям красивый внешний вид.

Защитно-декоративному хромированию

подвергают детали автомобилей,

велосипедов, приборов и т.п.

2. Для

увеличения отражательной способности.

Отражательная способность хромового

покрытия уступает лишь отражательной

способности серебра и алюминия, однако

вследствие более высокой стойкости

против окисления отражательная

способность хрома более стабильна.

Хромовое покрытие поэтому широко

используется в производстве зеркал,

отражателей, прожекторов.

3. Для

увеличения износоустойчивости.

Хромирование с этой целью используется

в инструментальном производстве при

отделке мерильных инструментов, фильер

для волочения металлов и т.п. Большой

эффект дает хромирование штампов и

матриц при изготовлении различных

изделий из резины, пластмасс, кожи,

стекла. В этом случае хромовое покрытие

не только обеспечивает износостойкость,

но также исключает налипание прессуемых

материалов к поверхности матриц. Хромовое

покрытие значительно снижает смачиваемость

стенок форм расплавленным стеклом или

металлом. Значительное повышение

износостойкости трущихся поверхностей

стенок цилиндров и поршневых колец

двигателей внутреннего сгорания

достигается при применении процессов

пористого хромирования.

4. Для

восстановления изношенных размеров.

Наращивание слоя хрома на изношенные

поверхности термообработанных валов,

втулок позволяет восстановить размеры

деталей и этим увеличить срок эксплуатации

изделий.

Толщина хромовых покрытий

устанавливается в зависимости от условий

эксплуатации и назначения покрытий по

отраслевой нормативно-технической

документации и имеет следующие значения,

мкм:

Защитно-декоративные:

по

никелевому подслою ……………………………………………………………….0,5

— 1,5

для деталей из меди и ее

сплавов………………………………………………………6,0

– 9,0

Повышающие износостойкость

пресс-форм, штампов и т.п…………………………9

– 60

Восстанавливающие изношенные

размеры……………………………………………до

500

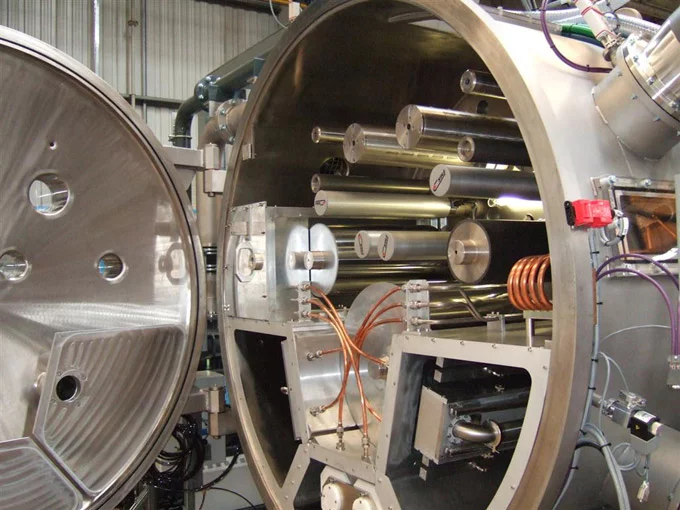

Установка хромирования металлизации своими руками

Приняв решение заниматься химической металлизацией, встаёт вопрос, не только связанный с приобретением реагентов, распылительного оборудования, лаков, пигментов и прочих мелочей, но и в каком месте заниматься этим творчеством, и куда положить обрабатываемую деталь, куда сливать отработанные растворы, как вообще организовать рабочее место. Конечно в идеале, если у вас есть малярная мастерская, грамотно сделанная приточка вытяжка, свет, решетчатый пол. Это намного упрощает задачу, но в большинстве случаев, есть тупо гараж или подобное нежилое помещение

И как быстро, просто и немаловажно дёшево, организовать рабочее место мастера по декоративному хромированию. Вот как раз этот случай сейчас подробно опишу

На примере съёмного гаража. Просто пустой гараж, для начала кинул кусок линолеума на рабочее пространство, поставил стол, для разведения растворов, лаков, любой подходящий, но лучше чтобы он был повыше, чтобы удобнее было работать стоя. И далее сборка установки вот такого вида, где непосредственно будет проходить процесс металлизации.

Хромирование в домашних условиях

Выполнить хромирование можно в домашних условиях. Процедура состоит из нескольких этапов — подготовка помещения, покупка оборудования, зачистка детали и непосредственно хромирование. Ниже мы рассмотрим эти этапы более подробно.

Подготовка помещения и покупка оборудования

Гальванику стоит проводить в любом техническом помещении, где установлена вытяжка или вентилятор для откачки вредных испарений. Рабочему необходимо позаботиться о средствах индивидуальной защиты. Для проведения гальваники также понадобится подобрать следующее оборудование:

- Пластиковая или стеклянная ванночка (изделия из металла не допускаются). В ванночку будет помещаться обрабатываемое изделие, а также электролит и катод/анод.

- Компоненты для приготовления электролита. Это дистиллированная вода (1 л), хромовый ангидрид (250 г) и серная кислота (2-3 г). При необходимости концентрацию компонентов нужно пропорционально увеличить.

- Источник постоянного тока, а также два провода (анод и катод). К катоду будут прикрепляться запчасти, которые будут помещаться в электролит. Анод помещается непосредственно в электролит; оптимальной будет покупка провода-анода с пластинкой на конце (это увеличит интенсивность реакции).

- Нагревательный элемент. Электрическая плитка с датчиком температуры. Ванночку с электролитом можно ставить прямо на плитку.

Подготовка детали к работе

Перед нанесением хрома нужно выполнить зачистку и обезжиривание детали. Для зачистки необходимо вымыть и тщательно высушить требуемую деталь. Если на ее поверхности есть сильные шероховатости, то от них следует избавиться с помощью шлифовки. Также необходимо обезжирить деталь:

Возьмите 1 литр чистой воды, добавьте туда 50 кальцинированной соды, 150 г гидроксида натрия и 5 г силикатного клея, хорошенько перемешайте смесь.

Поставьте емкость с полученной смесью на плиту, нагрейте смесь до температуры 90 градусов, поместите туда деталь на 20-30 минут.

Достаньте деталь, промойте ее под водой и высушите ее

Обратите внимание — вытирать деталь можно только чистой тряпкой (в противном случае придется проводить обезжиривание заново).

Процедура хромирования

Итак, Вы подготовили помещение, надели защитную одежду и выполнили обезжиривание. Теперь можно выполнить гальваническое хромирование алюминия, стали или любого другого металла:

- Поставьте ванночку на плитку, прикрепите к катоду запчасть, установите анод на ванночку, вылейте в ванночку электролит, включите вытяжку, нагрейте электролит до температуры 50-55 градусов.

- Введите в ванночку катод с прикрепленной запчастью, чтобы жидкость полностью покрыла деталь, а потом увеличьте мощность вытяжки и включите источник постоянного тока.

- Длительность обработки — 20-40 минут в зависимости от формы детали и интенсивности обработки. По завершении хромирования деталь высушивают 2-3 часа.

Хромирование пластика выполняется по иному сценарию. Для нанесения покрытия нужно изготовить пустотелую кисть, в которую будет заливаться электролит (сделать ее можно из оргстекла). К кисти следует присоединить токопроводящие щетинки, через которые будет проходить ток. К корпусу кисточки следует присоединить анод, а к металлическим щетинкам — катод. После запуска электрического тока будет проводиться распыление частичек хрома с конца щетинок кисточки. Для нанесения покрытия нужно 15-20 раз провести кисточкой по всей поверхности пластика. При необходимости процедуру нужно повторить 2-3 раза (зависит от типа пластика и качества кисточки).

Промышленное применение

Хромированный колёсный диск

В промышленности хромирование используется для снижения трения, повышения износостойкости, повышения коррозионной стойкости.

Этот процесс обеспечивает повышенную устойчивость стали к газовой коррозии (окалиностойкость) при температуре до 800 °C, высокую коррозионную стойкость в таких средах, как вода, морская вода и азотная кислота. Хромирование сталей содержащих свыше 0,3—0,4 %С, повышает также твёрдость и износостойкость.

Твердость хрома составляет от 66 до 70 HRC. Толщина хромового покрытия обычно составляет от 0,075 до 0,25 мм, но встречаются и более толстые, и более тонкие слои. Поверхностные дефекты при хромировании усиливаются и поверхность подлежит последующей обработке, так как хромирование не дает эффекта выравнивания.

Хромирование деталей пар трения, работающих в жёстких условиях (поршневые кольца, зеркало цилиндра ДВС), как показала практика, требует создания покрытия с порами сравнительно крупного размера, способными удерживать масло. Без этого противоизносные и противозадирные свойства покрытия даже хуже, чем у нехромированной детали. Для расширения естественных канальцев на поверхности покрытия используется кратковременное электрохимическое травление обратным током (деталь-анод).

Хромирование используют для деталей паросилового оборудования, пароводяной арматуры, клапанов, вентилей патрубков, а также деталей, работающих на износ в агрессивных средах.

Чёрное хромовое покрытие, полученное в ванне специального состава (не путать с декоративной виниловой плёнкой), отличается большим светопоглощением в сочетании с гладкостью и используется там, где необходимо отсутствие бликов (оптические приборы, автомобильные детали в поле зрения водителя и т.п.)

В отдельных случаях хромирование применяется для ремонта деталей путём наращивания сопрягаемой поверхности в случае прослабленной посадки. В настоящее время может использоваться как «гаражная» или «холодная» альтернатива плазменному напылению металла, аналогичного материалу детали.

Технология хромировки

При химическом хромировании применяются вредные для здоровья вещества, поэтому при работе с ними нужно придерживаться техники безопасности. Сама процедура металлизации не отличается высокой сложностью и напоминает простую покраску поверхности. Главное соблюдать порядок действий и выполнять работу без спешки.

После того как устройство для нанесения слоя, реагенты и лаки были подготовлены, можно переходить к выполнению процедуры. Алгоритм действий состоит из следующих процессов:

- После очистки от жира покрытие, которое будет обрабатываться, промывается водой.

- Если химическим процедурам будет подвергаться не все изделие, то места, на которые раствор не должен попасть, понадобится изолировать с использованием свинца. Он предотвратит попадание раствора на деталь.

- Металлическое изделие опускается в емкость с подготовленным раствором, в таком составе оно должно находиться не меньше часа. Крупные детали обрызгиваются составом с помощью пульверизатора.

- Обработанный в реагентах материал просушивается. Если качество обработки является удовлетворительным, изделие полируется и обрабатывается заранее подготовленным защитным лаком.

Технологический процесс

Рассмотрим технологию хромирования в домашних условиях поэтапно:

- Подготовка. Это процесс во многом зависит от того, какое изделие вы собираетесь покрывать. Например, на автомобильных дисках обычно есть какие-то изъяны, поэтому их нужно убрать с помощью автомобильной шпаклевки. Перед хромированием деталей в домашних условиях такая процедура не понадобится, поскольку они обычно не имеют никаких дефектов. После шпаклевки диск покрывают грунтовкой и сушат. Затем его шлифуют для того чтобы достичь максимально гладкой поверхности;

- Покрытие. Изделие закрепляют на поворотном столе и покрывают его адгезионным лаком. Это делают для того, чтобы покрытие было качественным и долговечным. После этого следует смешать реактивы для хромирования. Их берут в определенных пропорциях, после чего разбавляют дистиллированной водой. На подготовку химического хромирования в домашних условиях уходит буквально 10 минут;

- Защита. После нанесения покрытия деталь покрывают тонким слоем защитного лака. На этот процесс уходит еще 5-10 минут. Каждый слой следует сушить в течении 10–15 минут.

Как видите, технология хромирования достаточно простая. Самое главное – это качественное нанесение покрытия.

Подвиды хромирования

Как уже говорилось выше, гальваническое хромирование позволяет создать эффективный защитно-декоративный слой и придать поверхности особенные свойства.

Хромированный металл декорируется и с помощью других металлов, включая медь или никель. В таком случае эксплуатационные показатели, а именно срок службы и сохранность блеска хрома существенно улучшаются. Также материал обретает отличные антикоррозийные свойства, поэтому он не поддаётся вредным воздействиям.

Твердое хромирование незаменимо в тех случаях, если речь идёт о желании улучшить износостойкость и твердость, уменьшив показатели трения на обрабатываемой заготовке.

В таком случае использовать другой металл не нужно. Выдержка в ванной отличается большой продолжительностью, что необходимо для получения определенной толщины слоя.

На отмену от декоративной металлизации, твердая подразумевает дополнительное использование специальных лаков или масел.

Теперь вы знаете, в чём заключаются все особенности металлизации деталей с помощью хрома. При соблюдении последовательности действий, можно успешно провести такое мероприятие в домашних условиях.

Особенности хромирования

Хоть хромирование и способно в один момент изменить внешний облик мотоцикла или автомобиля, эта процедура довольно сложная и опасная. Связано это с использованием специальной гальванической ванны и серьёзных реактивов, которые могут нанести вред здоровью, если не следовать инструкциям. Все химические и физические превращения должны происходить под чётким контролем мастера, даже если процедуру проводят в домашних условиях

Поэтому важно перед началом ознакомиться со всей теоретической базой. С тех пор как хромировать металл в домашних условиях стало трендом, появилась масса самых различных методов

Нанесение хрома — это физико-химический процесс, который протекает после того, как деталь обрабатывают в гальванической ванне. На изделие накладывается тонкий слой металлического хрома, который практически мгновенно застывает. В итоге легко получить кузовную деталь с блестящей поверхностью и стойкостью к внешним повреждениям. Хромирование значительно повышает физические, химические и декоративные характеристики, поэтому его часто используют на нижних частях транспортного средства, которые подвергаются воздействию внешней среды.

Технология термохимической металлизации

По технологии термохимической металлизации в недалеком прошлом выполняли золочение металла. Суть такой технологии, применение которой позволяет наносить на поверхность изделия покрытия не только из золота, но и из других металлов, заключается в следующем.

- На металл наносится специальный состав, состоящий из металлической пыли и связующего вещества, изготовленного на основе древесных смол.

- После того как нанесенный слой полностью высохнет, изделие помещается в муфельную печь.

- Под воздействием высокой температуры, создаваемой внутри печи, связующий состав выгорает, а металлическая пыль плавится, формируя тонкий защитный слой.

Нанесение состава на изделие производится стандартным покрасочным оборудованием

На сегодняшний день существует несколько вариаций такой технологии. Первая из них заключается в том, что слой металла наносится под высоким давлением, при этом само изделие находится в нагретой до требуемой температуры печи. Другой вариант металлизации предполагает, что слой металла предварительно напыляют на обрабатываемую поверхность, а затем изделие обжигают в печи.

Активно используется и более упрощенный, домашний вариант такой технологии:

- Сначала изделие покрывается слоем металлической пыли.

- При помощи фена металлическая пыль на поверхности изделия расплавляется, формируя тонкое покрытие.

- Чтобы сделать покрытие более ровным и гладким, а также равномерным по толщине, его подвергают шлифовке и последующей полировке.

Тщательно отполированное покрытие не уступит по внешнему виду заводской хромировке

Для применения такого метода металлизации потребуются следующие материалы и оборудование:

- пульверизатор, при помощи которого будет наноситься металлосодержащий состав;

- фен, позволяющий формировать поток воздуха, отличающийся высокой температурой;

- шлифовальная машинка;

- состав, при помощи которого будет выполняться финишное полирование обрабатываемой поверхности.

Минимальный набор инструментов для домашней металлизации

При реализации данной технологии на обрабатываемую поверхность распыляются металлические квасцы, которые также представляют определенную опасность для человеческого здоровья. Поэтому, решив воспользоваться таким методом металлизации, позаботьтесь о своей безопасности, надежно защитив органы зрения и дыхания.

Наиболее производительным, но и более сложным в техническом плане является хромирование, выполняемое по горячему методу. Применяется такой метод металлизации преимущественно на крупных производственных предприятиях, где за счет большого количества обрабатываемых изделий затраты на используемые для этого энергоносители минимизируются.

Максимально твердое покрытие можно получить только в производственных условиях

Суть горячего метода, применяемого для хромирования деталей, заключается в том, что обрабатываемое изделие помещают в емкость с расплавленным металлом, который покрывает его поверхность тонким слоем. Естественно, что использовать такую технологию металлизации в домашних условиях проблематично.

Обработка посредством напыления

Напыление деталей хромом (каталитическое хромирование) осуществляется с помощью реакции «серебряного зеркала». В качестве реагентов используются комплексные серебряные слои в щелочных растворах аммиака. Роль восстановителя выполняет раствор инвертного сахара, гидразина или формалина.

При одновременном напылении серебра и восстановителя металлическая заготовка обретает красивое белоснежное зеркальное покрытие.

Для таких изделий характерна отличная отражательная способность. На следующем этапе каталитического хромирования происходит покрытие заготовки защитным лаком с добавлением красящего светостойкого тонера. Такое средство получается с помощью смешивания фиолетового, синего и черного цветов в соотношении 3:1:1.

Обработка посредством «серебряного зеркала» состоит из нескольких процессов:

- Анализ и подготовительный этап. Необходимо подготовить поверхность детали, очистив её и промыв специальным средством. Чтобы улучшить адгезию, поверхность предварительно шлифуют с помощью шлифовальной бумаги с показателями зернистости Р500−600.

- Использование глянцевой основы. Подготовленный материал покрывается черным глянцевым покрытием, которое полностью исключает желтизну зеркального слоя. Сушку нанесенных лаков осуществляют в температурном режиме 20−25 градусов Цельсия без использования дополнительных сушильных приборов. Для высушивания заготовку оставляют на 8 часов. Если речь идёт о сушке в окрасочно-сушильной среде с температурным режимом 60 градусов, то там достаточно 45 минут просушивания.

- Следующий этап заключается в сушке.

- Затем происходит травление поверхности заготовки для улучшения адгезии серебра, а также очистка материала с помощью дистиллированной воды.

- Дальше выполняют сенсибилизацию или специальную обработку поверхностного слоя с помощью активатора. Таким образом поверхность покрывается защитной пленкой.

- На следующем этапе осуществляют металлизацию с помощью серебра.

- Затем на заготовку наносят защитный лак, который надёжно защищает обработанную поверхность от потускнения и потери эксплуатационных свойств из-за длительного использования и агрессивных воздействий.

Полезные рекомендации

Для гарантирования долгосрочности металлизированного покрытия на пластиковых изделиях нужно придерживаться следующих рекомендаций.

Со временем слой хрома может утратить свой блеск. Чтобы восстановить первоначальное качество хромирования, надо:

- пластиковую деталь тщательно промыть в тёплой воде с применением бытовых моющих средств;

- затем просушить поверхность изделия и натереть её мягкой ветошью, так грубый и жёсткий материал может нанести непоправимый ущерб хромовому покрытию;

- после хромирования пластмасс выполнить финишную обработку детали, а именно — отполировать её поверхности.

Составы различных электролитов для хромирования

Металлизированное покрытие на пластиковой поверхности, может утратить свое светоотражающее свойство при низких температурах.

Следовательно, хромирование пластика выполнимо даже в домашних условиях, однако требует больших трудозатрат. К тому же, для реализации этой процедуры понадобится не только самостоятельная сборка гальванического устройства, но и приобретение необходимых химических веществ, специальных инструментов и средств защиты кожи, органов зрения и дыхания.

Всё это, определённо, потребует существенных капиталовложений. Поэтому разовый процесс хромирования пластмассы нерационален. Экономически выгодней в таком случае обратиться в специализированную организацию или к мастерам, профессионально занимающимся металлизацией различных пластиковых деталей.

Видео по теме: Как правильно хромировать изделия

Подборка вопросов

- Михаил, Липецк — Какие диски для резки металла использовать?

- Иван, Москва — Какой ГОСТ металлопроката листовой стали?

- Максим, Тверь — Какие стеллажи для хранения металлопроката лучше?

- Владимир, Новосибирск — Что значит ультразвуковая обработка металлов без применения абразивных веществ?

- Валерий, Москва — Как выковать нож из подшипника своими руками?

- Станислав, Воронеж — Какое оборудование используют для производства воздуховодов из оцинкованной стали?